前言

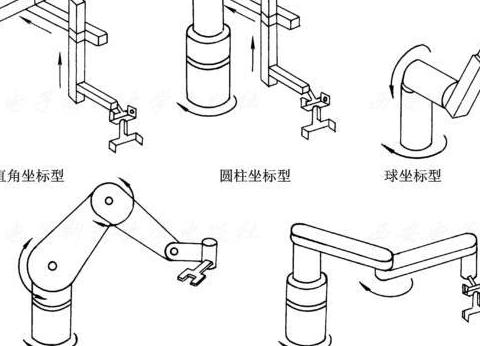

2025年的智能工厂中,圆柱坐标型机器人正以其特有的动作模式,对生产方式产生了深远影响。这类机器人能够通过基座的旋转、垂直方向的上升下降以及径向的伸缩,在有限的空间里,展现出极高的作业适应性。它们宛如钟表匠精心调试的机械,凭借其达到微米级别的重复定位精度,在汽车焊接、电子组装等行业中,发挥着无可替代的关键作用。

结构与运动原理

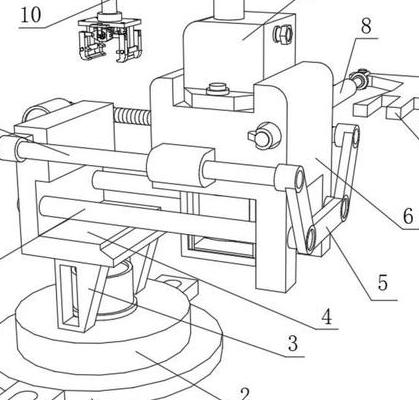

圆柱坐标机器人的机械构造类似一个三维的极坐标模型,其底座负责φ轴的旋转,直立柱负责Z轴的上下移动,而伸缩臂则负责R轴的径向移动。这样的设计使得机器人在执行环形工序时,相较于直角坐标机器人,能够节省超过30%的工作空间。在半导体晶圆搬运的场合,它独特的弧形运动路径能够很好地适应圆晶的几何形状。

驱动系统一般使用伺服电机与谐波减速器相结合,其旋转轴的最高转速能够达到120转每分钟,而径向重复定位的精度可以保持在正负0.02毫米以内。而某日企研发的第三代产品,更是借助磁编码器将精度提高到了正负5微米,这个数值仅相当于人类头发丝直径的十五分之一。

典型应用场景

汽车领域是这类机器人竞争激烈的主战场,2024年全球新增的工业机器人中,圆柱坐标型机器人占据了喷涂设备市场的62%。这种机器人的封闭结构能有效阻隔油漆颗粒,旋转作业范围恰能全面覆盖车身曲面。在一家德国车企的数字化车间中,由16台这种机器人构成的环形喷涂线,每90秒便能完成一辆汽车的涂装工作。

消费电子行业里,这些设备正逐渐取代SCARA机器人,用于手机中框的精细组装。因为它们的Z轴行程能够达到1.5米,非常适合进行立式加工的笔记本电脑外壳镭雕。东莞的一家代工厂采用这项技术后,产品的次品率从3.7%大幅下降至0.8%。

技术演进趋势

2025年最为突出的变化是模块化设计理念的广泛推广。它就像乐高积木一般,用户可以随意搭配各种长度不一的伸缩臂和不同扭矩的旋转部件。瑞士某品牌推出的系列,能够在短短30分钟内完成关键部件的更换,这使得设备的利用率提高了40%。这种设计理念完全颠覆了传统工业机器人的刚性结构。

人工智能的深度应用提升了运动规划的智能化水平。借助3D视觉系统,实时构建工作环境,新一代控制器能够在0.5秒内计算出最佳的避障路径。在苏州的一家光伏面板工厂,应用了AI算法的机器人成功将玻璃基板的破损率降至万分之一以下。

选型关键参数

工作半径与负载曲线的匹配度常常未被充分认识。一款国产机器人在半径达到800毫米时,其标称负载为5千克,然而,当其伸展到1200毫米时,实际负载却降至1.8千克。在进行专业选型时,应当绘制出完整的行程负载图谱,这就像汽车的马力-转速曲线一样,能够真实地反映出机器的性能。

IP54防护等级是基本需求,而在食品和医药领域,必须达到IP67的防护标准。特别要提到的是,旋转轴的密封效果直接影响到设备的耐用年限。根据行业的数据,运用磁流体密封技术的设备,其维护周期可以延长到两万个小时。

维护保养要点

基座回转支承的润滑管理至关重要。我们建议每运行2000小时就更换一次特种润滑脂,这一做法与汽车轮毂轴承的维护方式相仿。某日系品牌通过安装传感器来监控油脂状况,成功将意外停机率减少了78%。若忽视这一环节,可能会导致整个旋转模块报废,维修费用甚至可能高达新机价格的40%。

导轨的清洁周期需根据所处环境的粉尘浓度灵活变动。以深圳某PCB工厂为例,数据显示,在金属粉尘较多的环境中,若每周使用无水乙醇对导轨进行清洁,可显著提升直线电机的使用寿命,效果至少是原来的三倍。此外,智能诊断系统已具备通过振动分析技术,在导轨磨损前两周便进行预测的能力。

与协作机器人的融合

2025年,最让人振奋的进步当属圆柱坐标机型开始具备协作能力。借助关节力矩传感器和皮肤接触检测技术,这款新型设备已能对150N以下的碰撞做出停机反应。在医疗器械的组装流程中,操作人员可以亲手指导机器人完成复杂的路径操作,其直观性堪比教小孩子画画。

这种创新模式孕育出了混合型工作单元的新型模式。在杭州的一家家电公司,工人们与机器人共同使用直径达2.5米的环形工作区,借助增强现实眼镜进行虚拟与现实的交互。这样的合作使得生产效率提高了55%,并且实现了工伤事故的零发生。

随着越来越多的公司开始运用圆柱坐标型机器人来打造灵活的生产线,我认为这种设计在以下新兴领域有望展现出更显著的潜力。请问您有何见解?同时,也请您分享一下在智能制造领域的实际操作经验。