在工业自动化领域里,FANUC机器人很有名,因为它可靠性卓越,操作起来容易。本文会详细介绍FANUC机器人的基本操作流程,还会介绍其编程技巧,以及常见故障处理方法,以此帮助操作人员快速掌握这个工业自动化的得力工具。

基本操作界面解析

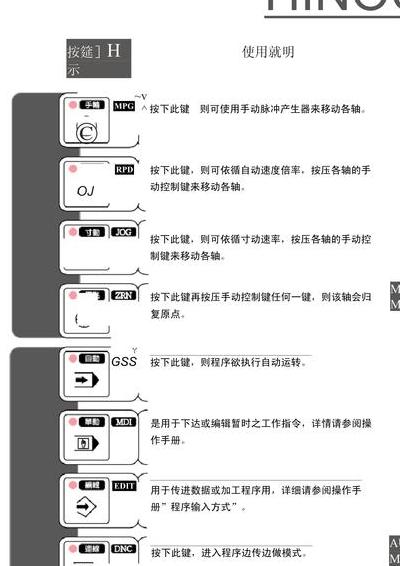

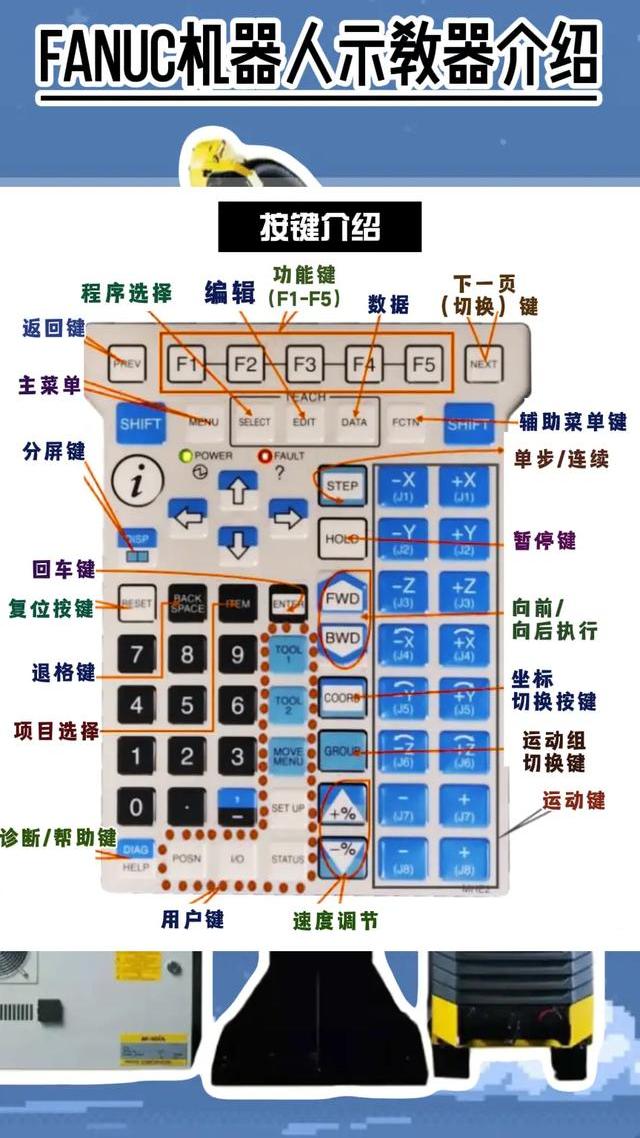

FANUC机器人的操作面板设计得很直观,采用了彩色触摸屏和物理按键相结合的方式,左侧是功能菜单区,右侧会显示当前工作状态以及参数设置,初学者要特别留意紧急停止按钮的位置,这是保证操作安全的首要条件,操作界面支持多语言切换,初次使用时建议选择中文界面。

主菜单有程序编辑、手动操作、自动运行等核心功能模块,通过上下方向键能在不同功能间切换,按确认键可进入具体功能,屏幕底部一直显示机器人当前坐标、运行模式和报警信息,熟练操作者能用快捷键组合快速调用常用功能,可大幅提高工作效率。

程序编辑基础

FANUC机器人运用TP编程语言,其语法结构清晰,易于理解。程序编辑界面划分成指令区和参数区,编写的时候要留意指令格式的规范性。常用指令包含运动指令(比如J P)、IO控制指令(比如DO)、等待指令(比如WAIT)等。程序编写完毕后一定要进行语法检查,以保证没有格式错误。

一个完整的机器人程序,一般包含初始化段、主程序段以及结束段。初始化段的作用是设置坐标系、工具参数还有速度参数。主程序段用来实现具体的作业流程。结束段能确保机器人回到安全位置。程序当中能够添加注释行,注释行以分号开头,这对后期的程序维护极为重要。建议为每个重要步骤都添加简明的注释。

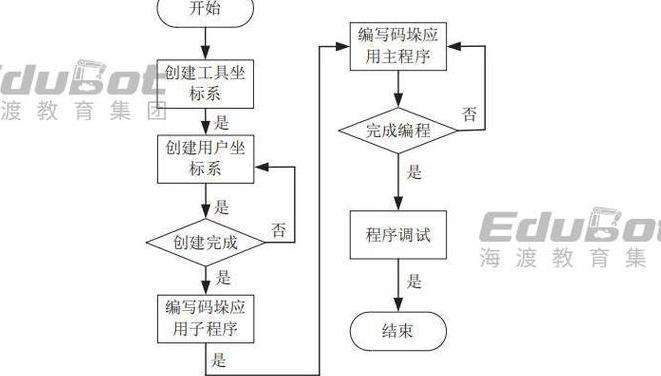

坐标系设定技巧

FANUC机器人能支持多种坐标系,其中有关节坐标系,还有世界坐标系,也有工具坐标系以及用户坐标系。工具坐标系准确设定会直接影响作业精度,建议采用三点法或者六点法来进行标定。标定时要使用专用工具尖点,并且要确保标定环境稳定,不存在振动。

用户坐标系能够依据具体应用场景灵活设定,这在多工位作业里特别重要。设定的时候一般需要三个参考点,分别是原点、X方向点以及XY平面点。坐标系建立完成后要开展验证测试,通过低速移动来确认各轴方向是不是正确。要定期检查坐标系参数,以此防止因机械磨损致使精度下降。

常见报警处理

SRVO – 001报警意味着伺服系统出现异常情况,这一般是由电机过载或者编码器故障所引发的。碰到这种报警时,应该先检查一下机械部分有没有卡死,接着再确认电源电压是否稳定。SRVO – 006报警表明位置偏差过大,这有可能是负载超限或者增益参数不合适造成的,对此需要重新调整运动参数。

INTP – 250报警表明程序执行出现异常,常见原因有两个,一是逻辑条件未满足,二是传感器信号丢失。处理时要先检查相关IO状态,以此确认外围设备工作是否正常。对于频繁出现的报警,建议记录完整的报警信息,还要记录报警发生时的工况,因为这有助于后续进行故障排查和维护。

维护保养要点

日常维护时,要定期检查电缆状态,要清洁散热风扇,还要补充润滑油脂。减速机润滑油每2000小时或者每年更换一次,需使用指定型号的润滑脂。电池每三年更换一次,目的是防止断电后位置数据丢失。机械臂各关节处要定期检查密封性,以此防止粉尘进入轴承。

长期停用前,需要执行标准关机程序,还要把机器人移动到指定维护位置。重新启用的时候,要进行低速试运行,并且检查各轴运动是否顺畅。建议建立完整的维护记录,记录里要包含维护日期、维护内容和发现的问题,这对预测性维护计划的制定有帮助。

安全操作规范

操作人员要佩戴安全防护装备,这其中有安全帽、防护眼镜以及防滑鞋。工作区域要设置明显的安全警示标志,非操作人员不许进入运动区域。手动操作时得用示教器上的使能开关,以此确保能随时让机器人停止运动。自动运行时操作人员应站在安全观察位置。

程序调试阶段,建议把速度限制在10%以下,先确认轨迹安全,之后再逐步提高速度。要特别留意奇异点位置,因为在这些位置附近,机器人运动可能会突变。遇到紧急情况时,要立刻按下急停按钮,问题解决后,需手动复位才能恢复运行。还要定期组织安全操作培训,以此强化操作人员的安全意识。

您操作FANUC机器人时,遇到过哪些让您印象深刻的故障?您是怎样解决这些故障的?欢迎分享您的经验,以此帮助更多人掌握机器人操作技巧。