在现代制造业中,焊接机器人发挥着极其重要的作用,显著提升了生产速率与产品质量。本文将详细解析焊接机器人的操作全流程,包括从编程到实际应用的所有步骤,诸如离线编程、示教编程、工艺参数的配置以及安全操作规范等核心环节。此外,本文还将探讨2025年焊接机器人技术发展的最新进展。

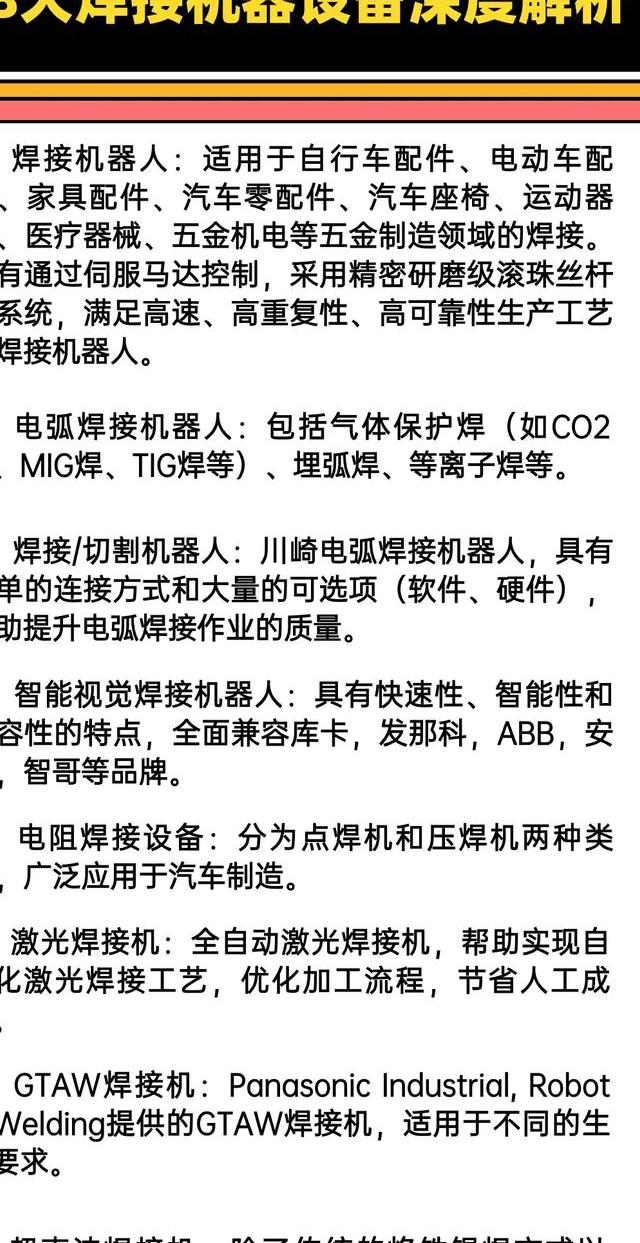

焊接机器人基础认知

焊接机器人的核心部分是一台拥有六个或更多轴的工业机械臂,该机械臂配备了专用的焊接工具和控制系统。在精度、稳定性和连续作业方面,机器焊接相较于人工焊接有着明显的优势。预计到2025年,新型机器人将普遍装备有视觉系统和力控传感器,能够自动识别焊缝位置,并根据实际情况实时调整焊接参数。

从系统构成的角度来看,一个完整的焊接机器人工作站包括机械臂主体、焊接设备、送丝装置、防护气体系统、控制单元以及安全防护设施等关键部分。在市场上,ABB、KUKA、Fanuc等知名品牌都能提供全方位的焊接服务解决方案,这些方案的价格通常在15至50万元人民币之间。

离线编程技术要点

离线编程作为机器人编程领域最为高效的方式,工程师们得以在电脑上全盘完成路径规划,这一过程不会对生产线造成任何影响。以和等为代表的流行软件,能够直接基于CAD模型构建焊接路径,并实现焊接过程的模拟。展望到2025年,这些软件将新增人工智能辅助功能,能够自动优化焊接顺序,有效减少不必要的空走时间。

编程时,务必仔细检查焊枪的倾斜角度,通常应保持在15到30度之间。多层多道焊接时,要准确调整层间温度的调节参数。经验表明,离线编程可以显著缩短超过40%的现场调试时间,特别适合小批量多品种的生产模式。

现场示教编程实践

进行基础的焊接或维修作业时,利用示教器编程依然是最简便的手段。操作者手持示教器,手动将机器人引向关键位置,并记录下这些点的信息,机器人随后便能自动生成对应的动作轨迹。预计到2025年,多数示教器将配备触控屏幕,并具备手势操作和语音指令功能,这无疑将大幅提升编程的效率。

在示教阶段,要注意调节合适的移动速度和加速度,以免产生剧烈的震动。关键点之间的距离通常控制在5到10厘米,遇到复杂的曲线时,还要适当增加中间点的数量。有经验的工程师一般能在30分钟内完成对中等复杂程度工件编程的工作。

工艺参数优化策略

焊接质量在很大程度上取决于工艺参数的准确性。电流和电压的设置需要根据材料厚度和焊丝直径来调整,通常我们会采取逐步调整参数的策略。到了2025年,新型焊接设备都将具备自适应调节能力,能够根据电弧的实际状况自动对输出参数进行微调。

焊接时,气体流量一般维持在每分钟15到25升,这个数值会因焊接的具体位置和周围风速的变化而有所差异。尤其是在脉冲焊接中,我们必须重视峰值电流与基值电流之间的比例关系。对于新材料的焊接技术,我们建议先进行试验,并将最理想的参数记录下来,以便建立一个参数数据库。

安全操作规范

作业区需配备安全防护栏和紧急停止装置,操作人员需接受专业培训。依据2025年最新标准,机器人需配备双回路安全电路,遇异常即自动断电。调试时,应使用低速模式,并确保足够的安全间隔。

日常工作中,电缆绝缘需定期检查,焊枪喷嘴要经常清洁,冷却液也要及时补充。同时,务必小心防止焊渣飞溅,以免传感器受损。在高温区域作业时,必须佩戴专用防护套。此外,每500小时应对设备进行全面保养,并更换易损部件。

未来技术发展趋势

2025年,焊接机器人正逐步走向智能化。借助深度学习技术的焊缝识别系统,检测准确率已高达98%以上。数字孪生技术的应用,让虚拟调试成为现实,大幅缩短了项目周期。5G技术的广泛使用,使得远程监控和故障诊断变得更加简单快捷。

明显的发展趋势之一是,人机协作焊接系统得到了广泛的应用,使得轻量级机器人能够和工人一同在作业区域工作。与此同时,诸如激光-电弧复合焊接等创新焊接技术也开始在工业界得到应用,尤其是在对焊接技术要求较高的铝合金等材料上,它们展现出了明显的优势。

在工作场景中,你倾向于使用离线编程还是现场教学的方法?这其中的理由又有哪些?欢迎在评论区晒出你的个人经历和独到观点。另外,别忘了为这篇文章点个赞,并将它分享给可能对此感兴趣的同仁们。